针对高压气态、低温液态、固态储氢场景,氢气泄漏分析仪提供精准监测解决方案,防爆设计+快速响应守护储氢安全。

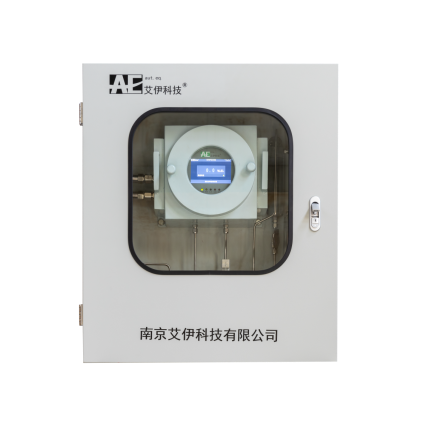

氢能产业规模化发展下,储氢环节的安全问题成为行业命脉。无论是高压气态储氢罐的压力环境、低温液态储氢罐的-253℃超低温挑战,还是固态储氢材料反应舱的动态反应控制,氢气泄漏的微小波动都可能引发灾难性后果。氢气泄漏分析仪作为储氢安全的核心设备,如何通过技术创新实现全场景覆盖?本文以AGA2010d为例,解析其针对三大储氢场景的解决方案。

一、高压气态储氢罐:防爆认证+毫秒级响应

高压气态储氢罐(压力达70MPa)对泄漏检测的灵敏度与防爆性能要求严苛。AGA2010d采用Ex d IIC T6防爆外壳,其热导式传感器通过氢气与参考气体的热导率差异实现0-100%浓度范围检测,响应时间≤15秒,能在泄漏初期触发声光报警。设备支持4-20mA/RS485双信号输出,无缝对接储氢站安全监控系统,实现泄漏位置定位与浓度趋势分析。

二、低温液态储氢罐:耐超低温+抗冷凝设计

低温液态储氢罐运行中,氢气可能因保温层失效或管道冷脆导致泄漏。AGA2010d针对超低温环境优化传感器结构,采用316L不锈钢密封与PTFE抗冷凝涂层,有效防止低温结露引发的检测误差。设备内置温度补偿算法,可在第地温下保持±2%FS的精度,同时支持远程零点校准,减少低温环境下的维护频次。

三、固态储氢材料反应舱:动态监测+交叉干扰抑制

固态储氢材料(如稀土合金)在吸/放氢过程中,舱内氢气浓度呈动态波动。AGA2010d通过第三代热导传感器,结合动态基线修正技术,可实时区分材料反应产生的浓度变化与真实泄漏信号。其0-1%VOL微量检测模式,能精准捕捉0.1%级的浓度波动,为反应舱压力控制与材料寿命评估提供数据支撑。

核心参数速览

检测原理:热导式(TCD)

检测范围:0-100%Vol(常量)/0-1%VOL(微量)

响应时间:≤15秒

防爆等级:Ex d IIC T6 Gb

为何选择AGA2010d?

在储氢安全领域,氢气泄漏分析仪的防爆性能、环境适应性与响应速度直接决定事故预防能力。AGA2010d以“全场景适配"为核心,覆盖高压气态的压力、低温液态的超低温挑战、固态储氢的动态反应三大痛点。目前,该设备已应用于国内多个氢能示范项目,用户反馈其“在高温极寒条件下仍保持稳定检测,误报率低

结语

从高压气态储氢罐的毫秒级响应,到低温液态储氢罐的超低温坚守,再到固态储氢材料反应舱的动态监测,氢气泄漏分析仪的价值贯穿储氢全链条。选择一款经得起恶劣环境考验的设备,是对储氢安全最直接的承诺。